短信碼登錄

密碼登錄

獲取短信驗證碼

獲取短信驗證碼

2024-04-11

曹陽

齊齊哈爾二機床(集團)有限責任公司

普通數控機床一(yī)般有X、Y、Z三個直(zhí)線軸,在給機床(chuáng)各坐(zuò)標軸命(mìng)名(míng)時,一般都是先命名直線軸中的主軸(Z軸),因為主軸和(hé)機床關聯很大,是機床重(chóng)要的組(zǔ)成部件,刀具的裝夾、工件的切削、動力與切削力的轉換都(dōu)由主軸實現,可以說主軸是(shì)整個數控機床的心髒。主軸定位精度直接決定工件的加工質量和加工精度。

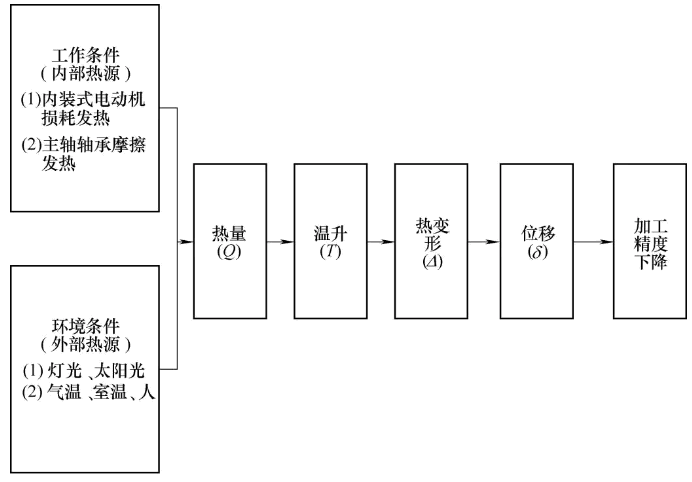

1 加工誤差的產生

在數控機床進行機(jī)械加工時,造成主軸熱變形的熱源分為外(wài)部熱源和內部熱源,無論是機床內部摩擦產生熱源,還是由(yóu)於外部環境對數(shù)控機床的溫度產(chǎn)生影(yǐng)響,根據物理學可知,金屬在受熱(rè)後會(huì)發生膨脹。因為機床(chuáng)零件結構、材料的差異性使每個零件溫(wēn)升、變形量(拉伸、扭曲等)都不相同,由於(yú)溫度的升高使數控機床(chuáng)的主軸產生一定位移,造成加工刀具和加工件之間錯位,即造成(chéng)加(jiā)工誤差,如(rú)圖1所示。

圖1 數控機床主軸產(chǎn)生熱誤差的條件

2 機床熱態分析方法

機床受溫度影響發生熱變(biàn)形而產生(shēng)的誤差(chà)為熱誤差。在各種類型的誤差(chà)中(zhōng),熱誤差可占機床誤差的40%~70%,是影響機床(chuáng)加工(gōng)精度的主要因素。而機床主軸的熱誤差直接反映(yìng)在機床加工零件的質量上。目前,針對熱態特性,可以采用以下兩種方(fāng)法對(duì)數控機床主軸進行熱態分析。

(1)有限元分析法(fǎ):使用有限元法對滑枕進行熱(rè)變形分析,建(jiàn)立滑枕模型。對滑枕的外部熱源和內(nèi)部熱(rè)源等參數進行計算,和滑枕有限元分析後的模型組建熱誤差模型,仿真分(fèn)析出滑枕內部溫度分布情(qíng)況,得到滑枕內部(bù)的熱變形誤差。

(2)測量法:該方(fāng)法是(shì)在滑枕內部安裝溫度(dù)傳感器(qì),直接測量數控機床主軸在工作時的溫度情況,使用激光位移(yí)傳感器對主軸的熱(rè)伸長情況進行測量,臨(lín)末對溫度和熱變(biàn)形進行分析。

有限(xiàn)元分析法可深入分析滑枕內部熱源及(jí)周(zhōu)圍環境影(yǐng)響下的(de)熱態特性,能對主軸的(de)熱變形有簡單(dān)直觀(guān)的認識(shí)。但對機床的影響因素很多,不能把所有的因素全部參數(shù)化(huà),所以通常造成(chéng)數值(zhí)仿真結果與實際存在一定程度的偏差,這樣(yàng)影響熱誤差補償的精確度。

測量法則可直接(jiē)測量機(jī)床的溫度和位移情況,但是由於傳感器(qì)無法布置(zhì)到機床各個點,無法得到整個機床的溫度和熱變形數據,而且試驗時間較(jiào)長。由於每台機床的(de)裝配精度、軸承與滑枕的(de)間隙、軸承的發熱量以及外界溫度等都(dōu)不可能完全一致,導(dǎo)致每台機床在出(chū)廠前都需(xū)要進行測量,而且在廠家安裝(zhuāng)後的環境和在裝配現場的環境也存在差異,導致(zhì)在裝(zhuāng)配現場的數據不能適用於用戶的使用(yòng)環境,安裝後仍需重新進行熱誤差補償。有限元分析法和直接測量法在獲得數(shù)控機床熱(rè)態特性過程中都存在利與弊,但是這兩種方法相輔(fǔ)相(xiàng)成,具(jù)有較強的互補性,因此在生產(chǎn)過程中會結合這兩種方法(fǎ)使用(yòng)。

3 落地數(shù)控銑鏜床主軸溫(wēn)度(dù)補償

數控TK6920落地(dì)銑鏜床主(zhǔ)軸的熱誤差主要是(shì)由於機床進行加工作業時(shí),將會(huì)產生很多較複雜的溫度場,進(jìn)而對數控機床整體(tǐ)部件產生影響,並且由於受熱原(yuán)因產生形變。從TK6920落(luò)地銑鏜床(chuáng)主軸的溫度變化情(qíng)況(kuàng)可以發現主軸受熱後的變形規律。

TK6920落地銑鏜床滑枕的內(nèi)部結構相對比較簡單,發熱源主要為主軸的軸承,其他部件引起的發熱太小(xiǎo),可以忽略。主軸(zhóu)上的(de)軸承(chéng)采用進口的高精度組配(pèi)軸承,價格昂貴,所以將溫度傳感器設置在主軸軸承(chéng)上(shàng),這樣既檢測了主(zhǔ)軸的溫度,同時也(yě)能(néng)起(qǐ)到監測軸承(chéng)溫度的作用,一旦軸承出現溫度(dù)過高、超出安全溫度(dù)時,係統會自動報警,機床停止運(yùn)行。

由於不同(tóng)條件下補償模型也不同,誤差(chà)模型不具有通用性,補償(cháng)的準確率低,同時結合該機床的特點,本文采用測量法進行補償。

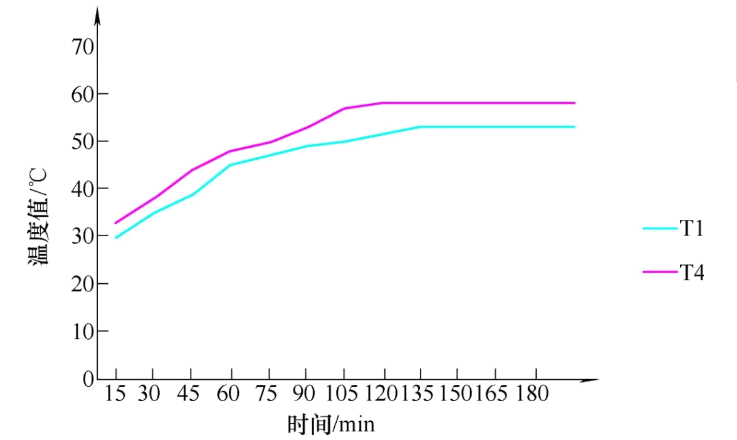

在(zài)銑軸前五個軸承上分(fèn)別布置五個溫度傳(chuán)感器T1、T2、T3、T4和T5。如(rú)圖2所示,溫度傳感器T1、T4主軸轉速在1 000r/min、環境溫(wēn)度在20℃時運行(háng)180min,每15min記錄一次前軸承溫度值,由於溫度傳感器T1、T2和T3所對應的軸承尺寸、安裝位置、轉速、潤滑條件及工作環境都相同,並且產生的熱(rè)位移也基本相同(tóng),所以以傳感器T1數據代(dài)表主軸前軸承溫度值。T4、T5所對(duì)應的軸承(chéng)尺寸、安裝位置、轉速、潤滑條(tiáo)件及工作環境都(dōu)相同,並且產生(shēng)的熱位移也基本相同,所以以傳感器T4數據代表主軸(zhóu)後軸(zhóu)承溫度值。主軸熱位移如圖3所示。

圖2 傳感器T1熱誤差變(biàn)化

圖3 主軸熱位移

根據試驗數(shù)據,采用多元回歸(guī)二(èr)乘法建立熱誤差補(bǔ)償模型,即Z=5.09+10.18×ΔT1+2.13×ΔT4。

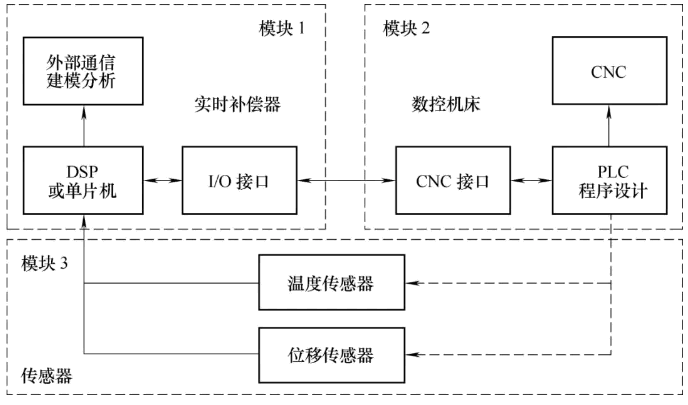

圖4所示為數控機床(chuáng)實時補償示意圖,補償控製器由(yóu)CNC處(chù)理(lǐ)部分、CNC控製部分和傳感器部分組成。

圖4 數(shù)控機床實時補償示意圖

構(gòu)建即時監控係統能夠有效對熱誤差進行補償作業(yè)。構建後能夠通過測量數據得到即時誤差補償值,其中(zhōng)還要滿(mǎn)足以(yǐ)下幾個關鍵要素:首先要利用溫度傳(chuán)感器測量主軸和位移傳感器測得的(de)數(shù)據,用多(duō)元回歸二乘法進行計算,計算出熱變形誤差補(bǔ)償方程。將計算得(dé)到的模擬數據(jù)轉換為數字數據。使用PLC計算出主軸需(xū)要的補償值並傳給數控係統,臨末通過(guò)數控係統(tǒng)實現補(bǔ)償(cháng)。

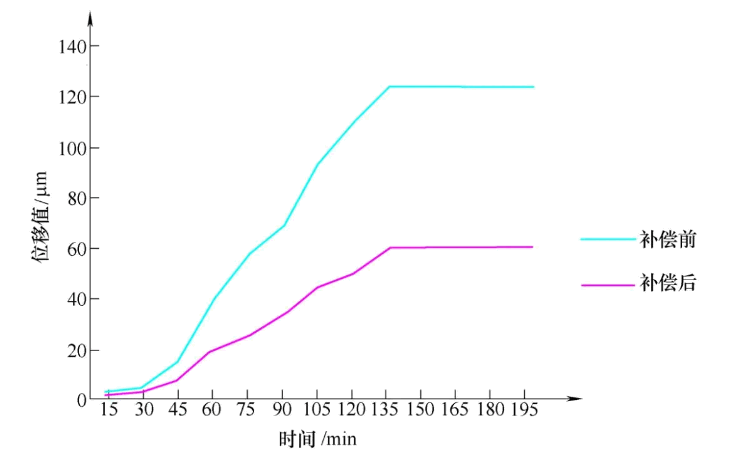

圖5 主軸熱誤差補償前、後對比

通過圖5可以發現,多元回歸(guī)二乘法(fǎ)可以很好地對主軸(zhóu)的熱誤差進行補償。但也(yě)有其局限性,主軸在不同的轉速下不能用同一數學模型表示(shì),此模型隻適合主軸轉速在1 000r/min時的熱誤差補(bǔ)償。機床運行180min後,主軸的位移值由124μm減(jiǎn)小到67μm。

來源:《金屬加工(gōng)(冷加工)》雜(zá)誌