短(duǎn)信碼登錄

密碼登錄

獲(huò)取短信驗證碼(mǎ)

獲(huò)取短信驗證碼(mǎ)

2024-03-19

劉國勇1 孫長福1 張(zhāng)瑩娜2 蔡阿雲3 宋鳴1 朱冬梅1

(1.北京(jīng)科技大學機械工程學院;2.中國石油工程建設有限公司;3.北京首鋼冷軋薄板有限公司(sī))

摘(zhāi) 要:基於CFD數值方法多相(xiàng)流k-ε模型,利用FLUENT軟件對某鋼廠軋機軸(zhóu)承新型防水密封結構的(de)性能進行(háng)數值模擬(nǐ),分析其失效原因,研究防水密封氈圈磨損量、轉速、防水節流間隙對防水效果的影響。結果表明,減少防水密封氈圈磨損(sǔn)量、增大轉速和減小節(jiē)流間隙,可提升新型防水密封結構的防水效(xiào)果。為改善新型防水(shuǐ)密封結構的防水性(xìng)能,提出在間隙(xì)出口增(zēng)設密封圈和將甩水出口改造為槽狀結構的方案。結果表明:在間隙(xì)出口處增設密封圈可以起到一定的防水作用,但是效果不明顯;而將甩水出口改造(zào)為槽(cáo)狀結(jié)構時,相同條件下間隙出(chū)口排水(shuǐ)量減少,防水效果有較大改善。

關(guān)鍵詞(cí):軋機軸承;泄漏量;密封(fēng)結構;防水密封

目前在大型鋼廠中,因軋機軸承的潤滑與密封失(shī)效而造(zào)成的經(jīng)濟損失是巨大的。解決好軋機(jī)軸承的潤(rùn)滑、密封問題(tí),對於我國軋鋼產業生產效率和經濟效 益的提高具有舉足輕重的作用。國外以RHODE為代表的Texas A&M University的研究人員運用有限差分法對迷宮密封做了大量而全麵(miàn)的工作(zuò),包括各種結構參數對密封性能的影響、上下(xià)遊計算(suàn)邊界條件的處理等[1-2] 。DIETZED和NORDMAN[3]首先(xiān)提出二(èr)維CFD攝(shè)動模(mó)型,用有限(xiàn)差分法求解不(bú)可壓縮流體的N-S方程,得到了環狀(zhuàng)密封的動特性係數。WASCHKA等[4]研究了高轉(zhuǎn)速(sù)對(duì)迷宮密封泄漏特性的影響規律。HODKINSON[5]應用流體(tǐ)力學替代熱力(lì)學來考慮流體動能的直通效應,並把出口按噴嘴來處理,估算了迷宮密封(fēng)的泄漏量。EI-GAMAL和AWAD等通過改變迷宮的幾何尺(chǐ)寸,研究迷宮密封的性能。上述研究用不可壓縮流(liú)體(tǐ)作為(wéi)介質,通過研究(jiū)轉軸在靜止和(hé)旋轉情況下的泄漏情況,發現在轉軸靜止和旋轉情況下的密封性能並不一樣。此外,研究還發現當空腔的深(shēn)寬比增大時(shí),泄漏量開(kāi)始降低(dī),達到一定數值的(de)時候又趨於穩定,當空腔的深寬比繼續(xù)增加,泄漏量又會開始增加(jiā)[6] 。

國內,劉有軍和楊曉(xiǎo)翔[7]對單腔室的迷宮密(mì)封進行了數值分析,采用有限元(yuán)法將單個腔室的研究結果推廣到整個(gè)腔室,得到了整個迷宮腔室的(de)流動特性。巴鵬等人[8]運用GAMBIT軟件建立迷宮(gōng)通(tōng)道的二維非結構化網格模型,利用FLUENT模擬迷宮密封的內部流動,分析空腔深度(dù)、間隙寬(kuān)度(dù)、節流片的傾斜角對(duì)迷宮密封性能的影響,得到較為(wéi)優化的迷宮密封結(jié)構。朱高濤和劉(liú)衛華[9]對(duì)現(xiàn)有的幾種迷宮密(mì)封泄漏量計算方法的理論推導原(yuán)理、公式特(tè)點、使用方法與(yǔ)適用範圍等進行了分析(xī),並提出了一種簡化分析的迭代(dài)計算方法。葉建(jiàn)槐和劉占(zhàn)生[10]應用FLUENT軟件,采用Simple算法和SST k-ω湍流模型,通過求解Navier-Stokes方程和能量方(fāng)程來模擬迷宮密封腔內部流場和泄漏特性並與實驗(yàn)結果做了對比,誤差為4%。李忠剛和陳予恕[11]應用(yòng)FLUENT軟件采用標準k-ε湍流模型,求(qiú)解迷宮密封三(sān)維流場(chǎng),研究了渦(wō)動轉子在不同壓比和偏心位移(yí)下密封腔室內的流場特性。潘永密等[12-13]設(shè)計了迷(mí)宮(gōng)密封的動特性測(cè)量實驗台,測量了迷宮密封的壓力沿軸向的分布和腔室內沿周向(xiàng)的分布,比較了不(bú)同進(jìn)氣壓力、入口預旋等因 素對迷宮密封動特性的影響。

雖然國(guó)內外學者對(duì)軸承密封做了大量研究,但都是針對(duì)單純的環形密封或迷宮(gōng)密封,而對於像某鋼廠(chǎng)軋機中間輥四列圓錐滾子軸承采用的一個帶有防水密封氈圈的環形密封和一個空腔的迷宮組合新型防水密封的研究尚未見報道。本文擬對該組合防水新結構進行研究(jiū),以流體力學CFD來研究新型密封(fēng)結構中防水密封氈圈磨損量(liàng)、節流間(jiān)隙寬度、內圈轉速對防水密封效果的影響,並探討間隙出口增設密封圈、改變甩水出口結構對防水效果(guǒ)的影響,為軋機(jī)軸承的密封結構設計提供參考。

1 密封(fēng)結構仿真模型的建立

1.1 計算模型(xíng)

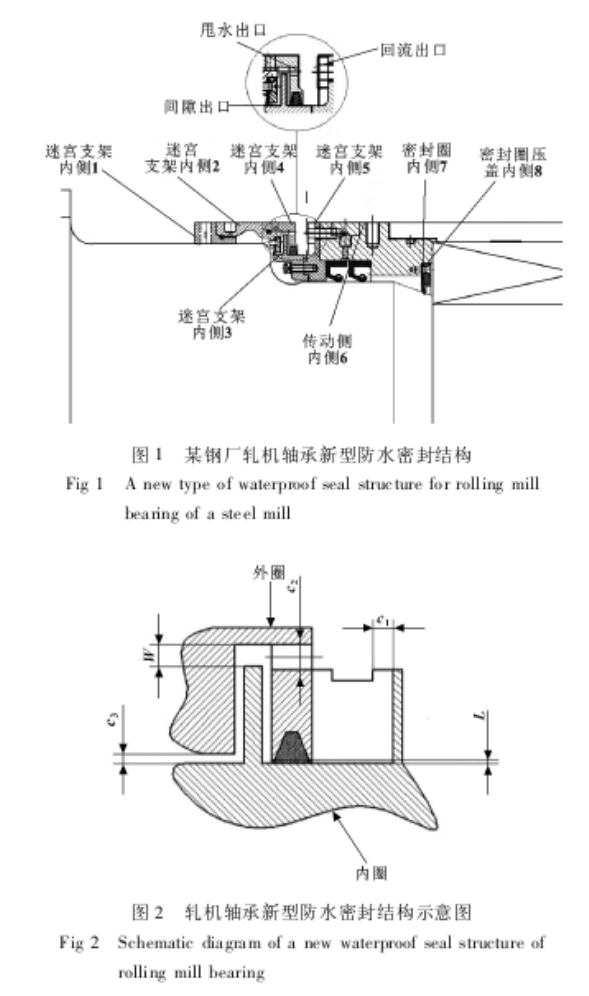

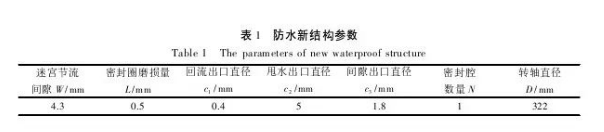

針對(duì)軋機軸(zhóu)承外部水易進入軸承,引起軸(zhóu)承潤滑失效的問題,某鋼廠對傳統防水結(jié)構進行(háng)了改造,使用了如圖1所示的新型防水結構。該防水結構是(shì)通過一個防水密封氈圈與具有一個空腔的迷宮來實現的。該結(jié)構設計了3個排水口(回流出口C1,甩水出口 C2,間(jiān)隙出口C3 )。其中,若有大量的水從密封腔左側間隙出口流出(chū),流出的水將進入軸承內部,引起軸承潤滑(huá)失效(xiào),減小軸承壽命。根據現場經驗,防水密封氈圈在工作的過(guò)程中易磨損,為研究(jiū)新型防水密封結構的防水效果及後期(qī)對該新型防水結構進行優化,根據圖1中的尺寸初步確(què)定了(le)如圖2所示的防水結構模型。

對模型做如下簡化和基本假設(shè):

(1)軸承(chéng)徑向遊隙對潤滑介質流動無影響;

(2)不計保持架對潤滑介質流動的影響;

(3)潤滑介質流動性受重力影響較(jiào)小。

1.2 設定(dìng)邊(biān)界條件

基於以上假設(shè),邊界條件設置如(rú)下:

(1)入口邊界條件:供油泵持(chí)續供給潤滑油時(shí),潤滑油進口設為速度入口(kǒu),速度為0.6 m/s;潤滑(huá)介(jiè)質為潤滑脂,入口設置為壁(bì)麵,潤滑通道(dào)內預先設(shè)定的潤滑脂的體(tǐ)積分數(shù)根據內(nèi)圈轉速(sù)與極限(xiàn)轉速的比值決定。

(2)出口邊(biān)界條件:當兩側密封圈磨損時,兩側出口設置(zhì)為壓(yā)力出口,大小為大氣壓;當未磨損(sǔn)時,出口完好視為壁麵。

結構參數如表1所示。

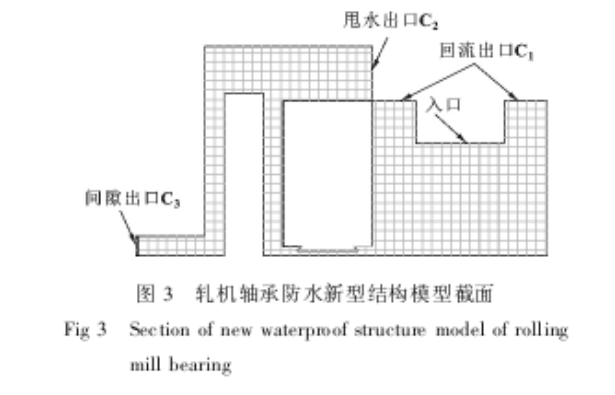

圖3示出了用Gambit軟件建立的新型防水密封結(jié)構模型和劃分的網格圖截麵。設定外部水(shuǐ)進入槽內速度是1m/s,3個外部水出(chū)口均是壓(yā)力出口,內(nèi)圈轉速(sù)設為(wéi)670r/min。

2 仿真結果(guǒ)及分析

將建立的模型導入(rù)Fluent軟件中進行計算,選(xuǎn)用多項(xiàng)流k-ε模型(xíng)、使用流(liú)場SIMPIC算法,監(jiān)控3個出口水的質量流率。當3個外部水出口的質量流率在許可(kě)收斂誤差內時,判斷計算完(wán)成。

2.1 防水密封(fēng)氈圈磨損量對防水密封效果的影響

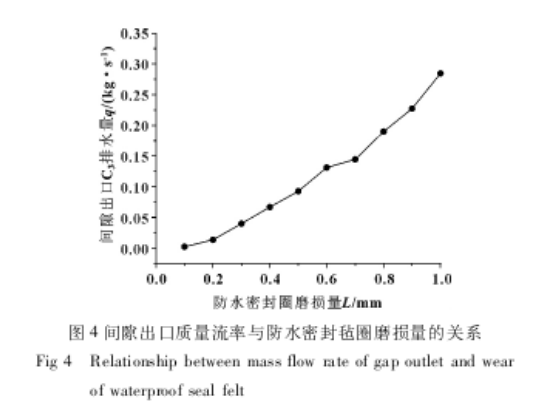

軋機(jī)軸承(chéng)是在高速重載、連續作(zuò)業和頻繁衝擊負荷等惡劣條件下運(yùn)行的(de)[14] 。在眾多(duō)影響防水結構的因素中,防水密封(fēng)氈圈的磨(mó)損(sǔn)量是非常重要的因素。對於新型的防水(shuǐ)密封(fēng)結構,為研究防水密封氈圈磨損量對(duì)防水效果的影響,計算在內圈轉速為670r/min 的條件下,防水密封氈圈分別磨損(sǔn)0.1、0.2、0.3、 0.4、0.5、0.6、0.7、0.8、0.9、1 mm時間隙出口的質量(liàng)流率。圖4示出了轉速為670r/min時間(jiān)隙出口水質量流率隨防(fáng)水密封氈圈磨損程度變化曲線。

由圖4可知,在轉速為670r/min時,間隙出口的排水量隨著防水密(mì)封氈圈的磨損量的增大(dà)而呈增大趨勢;防水密封氈圈(quān)磨損量為0~0.2mm時(shí),間隙出口的排水(shuǐ)量增大趨勢不明顯;防水密封(fēng)氈(zhān)圈磨損(sǔn)量(liàng)為0.2~1mm時,間隙(xì)出口排水量呈明顯增大的趨勢。這是因為防水密封氈圈磨損量越大,進入迷宮的水越(yuè)多。

2.2 軸承內圈轉速對防水效(xiào)果的影響

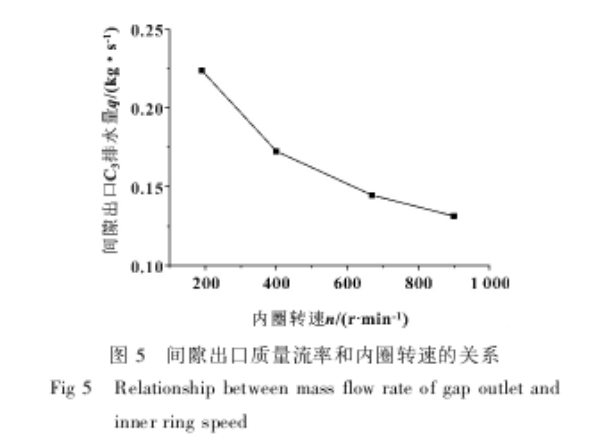

對於(yú)新型的防水密封結構,為研究內圈轉速對防水效果的影響,分別計算(suàn)在防水密封圈磨損0.7mm的條件下轉(zhuǎn)速為190、400、670、950r/min時(shí)間隙出(chū)口的質量流(liú)率,結果如圖5所示。

由圖5可知,在防水密封圈磨損0.7mm的條件下間隙出口(kǒu)排水量隨著內圈轉速增大而減小。這(zhè)是因為轉(zhuǎn)速越大(dà),甩水出口排水量增大從而間隙出口排水(shuǐ)量減小。

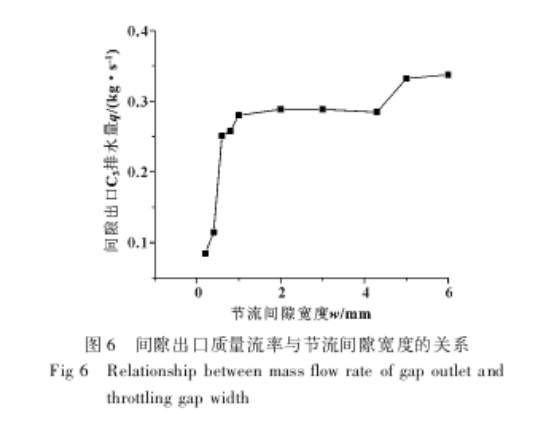

2.3 節流間隙對防水效果的影響

新型(xíng)防(fáng)水結構中節流(liú)間隙寬度為4.3mm,在防水密封圈的(de)磨損量為1mm,內圈轉速為670r/min的條件下,通過(guò)改變節流間隙的寬度,得到每種工況(kuàng)下間隙出口的排水量。圖6示出了(le)間隙出口水質量(liàng)流率隨節流間隙的變化的趨勢。

由圖6可(kě)知,當防水密封氈圈的磨損量為1mm 時(shí),間隙出口的排水量在節流間隙寬度(dù)為0~1mm之間時(shí)劇增,在節流間隙寬度為1~6mm時排水量趨於平緩,在較小範圍內波動。因此在製造和裝配(pèi)允許的條件下,應適當減小節(jiē)流間隙的寬度。究其原因,是防水密封氈圈的磨(mó)損量(liàng)一定時,進入迷宮的水量一 定,間(jiān)隙出(chū)口排水量在一(yī)定範圍內隨間隙(xì)出口寬度變大而變大,達到一定值後小範圍波動。

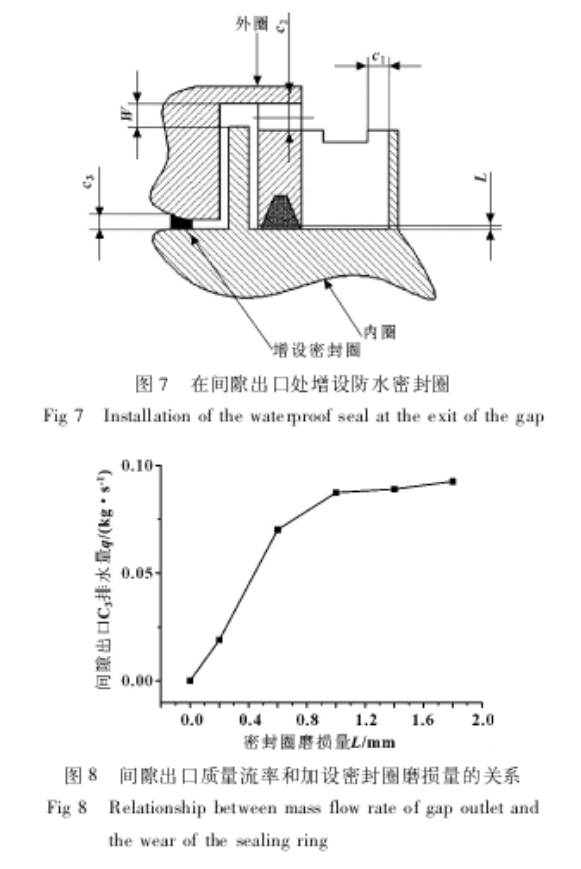

2.4 間(jiān)隙出口增設密封圈對防水效果的影響

為減少外部水通過間隙出口的排(pái)出(chū)量,在間隙出口處增設密封圈。與模型不同的是在間隙出(chū)口C3處增設密(mì)封圈,如(rú)圖7所示,在轉速為670r/min條件下,分別研究間隙出口(kǒu)密封圈磨損0、0.2、0.6、1、 1.4、1.8mm時間(jiān)隙出口的排水(shuǐ)量,結果如圖8所示。

由圖8可知,間隙出口的(de)排水量在該處密(mì)封圈磨損0~1mm時有明顯的增大(dà),而後排水量也基本不再改變。通過計算可知(zhī)加密封圈前後間隙出口排水量所(suǒ)占(zhàn)比例均為4%左(zuǒ)右,波動幅度也較小。所以(yǐ)在間隙出口處添加密(mì)封圈對減少水(shuǐ)從間(jiān)隙出口進入軸承有(yǒu)一 定的效果,但效(xiào)果(guǒ)不明顯。

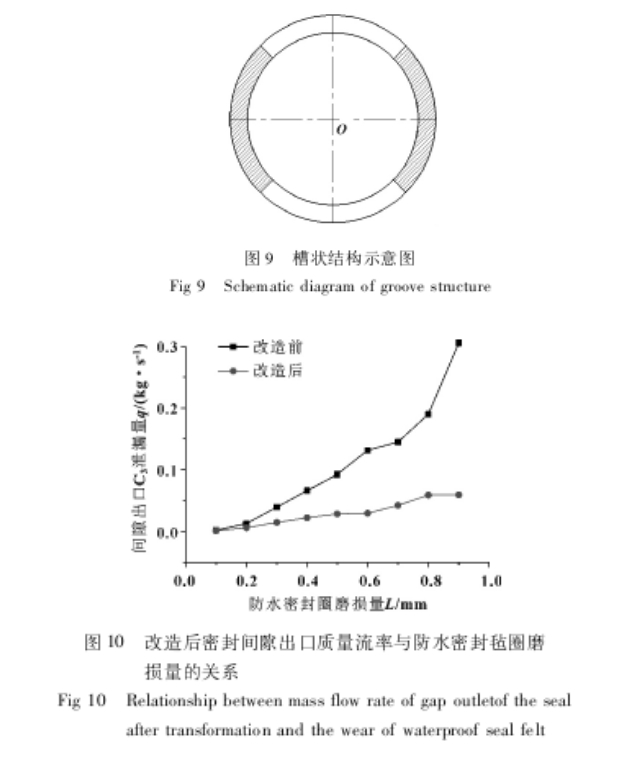

2.5 甩水出口改造對防水效果的影響

該鋼廠目前(qián)采用的甩水出(chū)口C2為直徑為5mm 的孔,周向布置12個。但通過研究可發現,該出口排水量較小,並不能有(yǒu)效地起到將外部水排出的作用(yòng)。將(jiāng)甩水出口排水孔(kǒng)改造為周向的槽狀結構(gòu),即將模型中的甩水出口改造為周向槽狀,研究轉(zhuǎn)速、防(fáng)水密封氈圈磨損量對改造後結構的防水效果。圖9為槽狀結構示意圖(tú)。圖10示出了改造前後間隙出口C3排(pái)水量隨防(fáng)水密封氈圈磨損量的(de)變化趨勢(shì)。

由圖10可知,將甩水出口C2由圓(yuán)孔結構改為槽狀結構後,間(jiān)隙(xì)出口C3的(de)排水量與改造前相比呈明顯減小的(de)趨勢(shì),這是因為改為(wéi)槽狀結構後,外部水通過甩水出口C2的流出量必然增多,從而間隙口排水量(liàng)會有明顯減少。因此對新型防水密封結構進行改造後防水效果有(yǒu)較大改善。

2.6 新型密封結構的現場驗證

某鋼廠軋機軸承采用之前傳統的(de)防水密封結構時,軸承的使用壽命隻有半年左右,采用了該新型密封結構後軸承的使用壽命延長了一年左右。由(yóu)此,可驗證軋(zhá)機軸承新防水密封結構大大(dà)延長了軸承的使用壽命,降低了企業的生產成本。

3 結論

(1)研究新型防水密封結構的參數對防水性能的影響,結果表明:間隙出(chū)口的排水量(liàng)隨著防水密封氈圈的磨損(sǔn)量的增大而增大,該出(chū)口(kǒu)的排水量占總的排水量4%左右;間隙出口的排水量隨著轉速提高(gāo)而下降;當防水密(mì)封氈圈磨損量一定時,在一定範圍內間隙出口的排水量隨節流間隙(xì)的增大而增大,當(dāng)間隙達到一定值後,排(pái)水量(liàng)在較小範圍內波動,基本保持穩定。

(2)研究表明,在(zài)間隙出口處增設密封圈可以起到一定的防水作用,但是效果不明顯;而將甩水出口改造為槽狀結構時,相同條件下間隙出口排水(shuǐ)量減少,因而能夠更有(yǒu)效地防止外部水(shuǐ)進入軸承(chéng)內部,獲得較好的防水效果。

【參(cān)考(kǎo)文獻】

【1】RHODE D L,SOBOLIK SR.Simulation of subsonic flow through a generic labyrinth seal[J].Journal of Engineering for Gas Tur bines and Power,1986,108(4):674-680.

【2】RHODED L,HIBBSRI.Tooth thickness effect on the perform-ance of gas labyrinth seals[J].Journal of Tribology,1990,114 (4):790-795.

【3】DIETZEN F J,NORDMANNR.Calculating rotordynamic coeffi-cients of seals by finite-difference techniques[J].ASME Jour nal of Tribology,1987,109(3):388-394.

【4】WASCHKA W,WITTIG S,KIM S,et al.Heat transfer and leak-age in high-speed rotating stepped labyrinth seals[J].Heat Transfer and Cooling in Gas Turbines,1992,114(2):198-203.

【5】HODKINSON B.Estimation of the leakage through a labyrinth gland[J].Institution of Mechanical Engineers,1939,41(1):283-288.

【6】EL-GAMAL H A,AWAD T H.Leakage from labyrinth seals under stationary and rotating conditions[J].Tribology Internation al,1996,29(4):291-297.

【7】劉友軍,楊曉翔.徑向迷宮密封泄漏特(tè)性的數值預報[J].潤(rùn)滑與密封,1999,24(6):4-6.LIU Y J,YANG X X.Numerical prediction of leakage for radial labyrinth seal[J].Lubrication Engineering,1999,24(6):4-6.

【8】巴鵬,李旭,任希文(wén).迷宮密封(fēng)內部結構尺寸變化對泄漏量的影響[J].潤滑與密封,2011,36(3):101-104. BA P,LI X,REN X W.The influence ofchanges in internal structure size of labyrinth seal on leakage[J].Lubrication Engi neering,2011,36(3):101-104.

【9】朱高濤,劉衛華.迷宮密(mì)封泄漏量計算方(fāng)法的分析[J].潤(rùn)滑與(yǔ)密封,2006,31(4):123-126.

ZHU G T,LIU W H.Analysis of calculational methods on leak age for labyrinth seals[J].Lubrication Engineering,2006,31 (4):123-126.

【10】葉建槐,劉占生(shēng).高低齒迷宮密封流場(chǎng)和泄(xiè)漏特性CFD研究[J].汽輪機技術,2008,50(2):81-84. YE J H,LIU Z S.Study on the leakage flow characteristics in the stepped labyrinth seal based on CFD[J].Turbine Technol ogy,2008,50(2):81-84.

【11】李忠剛,陳予恕.迷宮密封流場和泄漏量的(de)數值分析與研(yán)究[J].汽輪機技術(shù),2012,54(6):401-404. LI Z G,CHEN Y S.The numerical simulation and research of the flow field and leakage of the labyrinth seals[J].Turbine Technology,2012,54(6):401-404.

【12】潘永密,鄭水英.迷宮密封氣流激振及其動力係數的研究[J].振動工(gōng)程學(xué)報,1990,18(2):48-58.PAN Y M,ZHENG S Y.Study on the flow induced exciting forces and the dynamic characteristics of labyrinth seals[J]. Journal of Vibration Engineering,1990,18(2):48-58.

【13】潘(pān)永密,姚寶旺,李烈(liè)榮,等.迷宮腔中氣流旋轉速度的逐腔變化規律及其阻力計算[J].流體工程,1992,20(10):

27-33.

【14】肖景順.軋鋼機軸承機械密封的改進[J].潤滑與密封,1999,24(4):60-61.

來源:《潤滑與密封》

(版權歸原作者或機構所有)