短(duǎn)信碼登錄

密碼登錄

獲取短信驗(yàn)證碼

獲取短信驗(yàn)證碼

2024-03-04

根據多年的檢修運行狀況,電機(jī)尤其是高壓電機檢修後經常發生如下問題:

1、電機(jī)檢修後試運中電(diàn)機軸承溫度高;

2、電機檢修後試運(yùn)中電機振動大;

3、電機檢修後單體試運(yùn)正常,帶機械連軸後振動增加;

4、電機運行一段時間後軸承響聲異常甚至(zhì)損壞;

5、電機正常運(yùn)行中補充油脂造(zào)成電機軸承溫度飆升。

以(yǐ)上問(wèn)題的發生往往是(shì)在電(diàn)機檢修過程中(zhōng)忽視了質量控(kòng)製所引(yǐn)起(qǐ)的,因此(cǐ)我們經常說廠家的電機質量好些,其實不然電機廠的生(shēng)產及組裝(zhuāng)整套工藝與我(wǒ)們現場所使用的(de)檢修工藝是一樣的(de),隻有注重了電機檢修過程中的質量控(kòng)製才能使檢修後的電機真正恢複到電機出廠時的良好狀態。

電機檢修中的軸承質量控製,建議從以下(xià)方麵進(jìn)行:

1、電機軸承的選型:

眾所周知電機的運(yùn)轉軸承的好壞和是(shì)否合適是電機運行壽命和質量第一道關口(kǒu)。

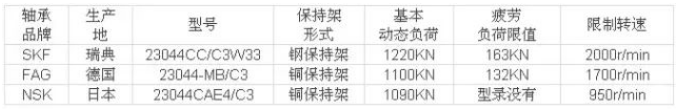

首先需要核(hé)對電機銘牌的軸承(chéng)型號、廠家等信息,核對待用軸承的技術參數是否能(néng)滿足電(diàn)機使用,以我司磨煤機電機為例(lì):電機銘牌標明使(shǐ)用前端軸承為(wéi)23044CC/C3W33(SKF)說明電機軸(zhóu)承為:內徑220毫米、外徑為340毫米、厚度為90毫米(mǐ)、軸承徑向遊隙為220~290um、鋼保持架、瑞典斯凱孚生產的調(diào)心圓柱滾子軸承。磨煤機電機型(xíng)號YTM710-6功率(lǜ)1600KW額定轉速993r/min。

電機(jī)軸承的保持架的材質一(yī)般分為鋼保持架、銅保持架和(hé)尼龍(lóng)保持架,我們常用的保持架為鋼保持架和銅保持架(jià)兩種,整體(tǐ)來說鋼保持架的(de)軸承運行時噪聲較(jiào)銅保(bǎo)持架的軸承大,但是鋼保持架軸承負荷承受能力略強(qiáng)於銅(tóng)保持架軸承。尼龍保持架軸承一般(bān)用於輕載荷特殊要求的設備。例如主變潛油泵電機軸承為尼龍保持架,使用該類型保持架是防止保持架磨損或斷裂時無金屬屑進(jìn)入主(zhǔ)變油係統中。

當我們選擇軸承時以SKF、NSK和FAG三個品牌軸承為例:

可以看出:

A、NSK軸承的極限轉速不能滿足該電機使用,若強行(háng)使用將造成軸承的保持架容易疲勞斷裂,引發故障。

B、鋼保持架軸承(chéng)負荷承受能力(lì)略強於銅保持架軸承。

因此磨(mó)煤機電機可選用SKF或FAG兩個品牌(pái)的軸承。

2、電機軸承的檢查:

不是所有采(cǎi)購回來的軸承都可(kě)以隨意領用後(hòu)不經過檢查就可以直接使用,采購回來的軸承有可能出現包裝破損(sǔn)造成軸(zhóu)承鏽蝕等情況;供貨商為謀取利益供貨為假軸承;供貨過程中出現偏差,造成來的(de)軸(zhóu)承規格型號偏差等原因。因此新軸承領用後必須進行相應的檢(jiǎn)測(cè),有疑問(wèn)時必須弄清楚才可進行安(ān)裝。

2.1軸承上型號、規格、生產廠家等鋼字碼(mǎ)清晰正確,軸承選用(yòng)符合電機銘牌要(yào)求。

2.2清(qīng)洗檢查軸承,軸承必(bì)須光滑;無傷(shāng)痕,孔洞及鏽斑,保持架無鬆動,內外徑合乎要求,轉動時聲(shēng)音勻稱,無雜音無震(zhèn)動搖擺現象。

2.3軸承(chéng)保持架的(de)檢查:保持架允許稍有晃動,鋼保(bǎo)持(chí)架不許與內外圈接觸,銅保持架允許與內圈摩(mó)擦。

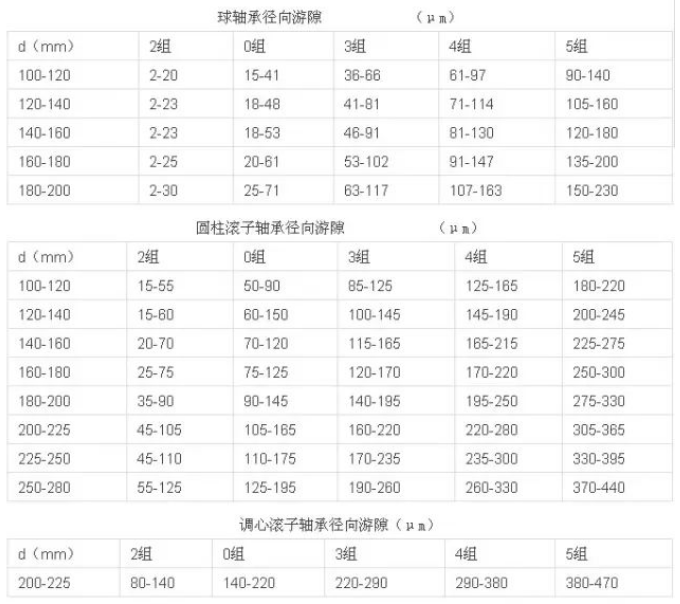

2.4老(lǎo)軸承磨損及新軸承(chéng)遊隙在以下規範(fàn)內:

遊(yóu)隙檢查方法:檢查軸承的徑(jìng)向遊隙磨損程度。先(xiān)將軸(zhóu)承的(de)潤滑油洗淨,用磁性千分表(biǎo)座架在轉子軸頸上,千分表打在軸承外圈上,在千分表相對的軸承外(wài)圈上施加(jiā)150N壓力或推力(lì),即(jí)可在千分(fèn)表上讀出軸承(chéng)的徑向遊隙。

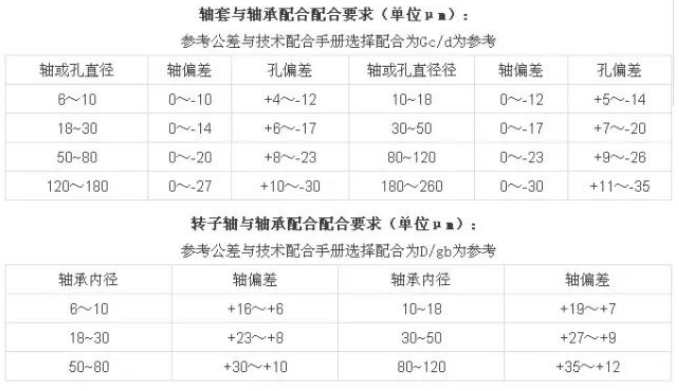

3、電機軸頸和軸套參數檢(jiǎn)查

電機解體(tǐ)後,拆除電機軸承(chéng)應對(duì)電機軸頸和端蓋軸套進行測(cè)量(liàng),以檢測是否有走內外圈(quān)的情況,同時對軸頸和軸(zhóu)套的表麵光潔度、橢圓(yuán)度(dù)進行檢查(chá)測量,當表麵光潔度不足或橢圓度超標時,軸承將引起變形,造成軸承遊隙的(de)改變。

軸頸和軸套(tào)的偏差尺寸在下表範圍內:

軸(zhóu)套和軸頸過鬆過緊均對組裝的好電機有影響,過鬆時容易(yì)出現跑內、外圈的(de)情況,過緊時壓縮軸承的遊隙,軸承遊隙的改變造成軸承緊力(lì)過大,運行中溫度偏高繼而影(yǐng)響軸承的壽命(mìng)。

4、軸承安裝的注意事項:

4.1軸承選擇(zé)並對各部件測(cè)量後一般采用加熱或冷打的方式安裝(zhuāng),中大型電機軸承的(de)安裝一般采(cǎi)用加熱安裝,目前多采用(yòng)軸(zhóu)承加熱器進行加熱。軸承加熱器對軸承進行加熱時需要注(zhù)意加熱溫度,不是加熱溫度越高(gāo)越(yuè)好。根據軸(zhóu)承(chéng)廠家資料表明軸承加熱溫度一般在80~105攝氏度就可以安裝。因此加熱時需要嚴格(gé)控製溫度,軸承加熱溫度過高容易(yì)造(zào)成軸承鋼材材質變化,影響軸承壽命。

4.2軸承加熱器采?的是磁場渦流原理進(jìn)行加熱,因此加熱器對軸承的鋼材(cái)有磁化情況,選用加熱器時需選用帶(dài)退磁(cí)功能的軸承加熱器進行加熱,軸承被磁化後容易吸附鐵屑(xiè)等鐵磁物質(zhì),在軸承清洗時難以清洗幹淨,影響軸承的使(shǐ)用壽命。

4.3軸承安裝必(bì)須到位,清(qīng)洗軸承需要檢查是否清洗幹淨,盤動軸承無(wú)卡塞跳動現(xiàn)象。

4.4軸承安裝後需要複查軸承的徑向遊隙,此時的遊隙稱作安裝遊隙,在對新軸承檢查(chá)時測量的遊隙為出廠遊隙,當(dāng)安裝(zhuāng)後遊隙的壓縮量過大說明電機軸承的軸頸或軸套配合有問題。

5、潤滑脂的選(xuǎn)用及加油量:

軸承潤滑脂品種繁多,軸承運轉速度、負(fù)載力的大小及負(fù)荷是否均勻對均需要不同類型的潤滑脂。一般電廠為統一潤滑脂電機統一加一種或兩種油脂(zhī)容易(yì)造成電機運行時軸溫偏高或潤(rùn)滑效果不理(lǐ)想的情況。

一般來說極壓(yā)型高粘度油脂應運用在高轉速高(gāo)負載的電機,極壓型粘度較低的油脂用於低轉速高負載電機。當高粘度油脂用於低轉速電機(jī)時容易造成油脂潤滑不充分(即油脂甩(shuǎi)不動)造成電機軸承溫度偏高,影響電機軸承壽命。低粘度油(yóu)脂用於(yú)高(gāo)轉速電機時油脂容易被甩出,造成軸承室內缺油,影響電機軸承壽命。因此電機在軸承檢修安裝中應注意選用合適油脂。

電機軸承加油不是越多越好,油脂過多(duō)時,高(gāo)轉(zhuǎn)速電機由於油脂和軸承、擋油環等(děng)部(bù)件的摩擦造成電機軸承溫(wēn)度上升,且油脂一點一點的甩出過程中易造成電機軸承溫度較大(dà)幅度波動(dòng),影響檢修、運行人員的正確判斷(duàn)。因此軸承的加油量應為軸承油腔容積的1/3~2/3,(3000轉/分為1/3;1500轉每分(fèn)為1/2;1000轉每分及以下為2/3)。

電機正常運行後根(gēn)據電機運行時間合理補充油脂,一般加油(yóu)量在首次較多,其原因為加油管、油(yóu)蓋等處油脂未完全填滿,加油初期油脂首(shǒu)先是補(bǔ)充了油脂缺失部(bù)分,因此加油時應邊加油(yóu)邊聽軸承內油脂(zhī)的潤滑聲音。

6、其他(tā)部件檢查(chá):

電機更換軸承檢修中對端蓋、油蓋(gài)、止動環、擯帽螺母、擋油環經常是清洗幹淨後就放一邊待裝複(fù),其實這些(xiē)部件的檢查測量及(jí)其重要,嚴重的影響電機整機安裝的(de)質(zhì)量。因此在清洗(xǐ)幹淨後必須進行以下檢查測量:

6.1電機端蓋、油蓋止口是否光滑完整,無磨損或變形,若有需進(jìn)行修複(fù)。

6.2電機(jī)油蓋止口有磨損時(shí)需要上車床(chuáng)加工或更換,車削加工時需要按照(zhào)原端蓋止口高度進行將止口及油蓋(gài)接合麵一刀車出,否則影響裝配間隙。

6.3在老軸承拆卸前需對軸承滾珠和(hé)彈道磨(mó)損進(jìn)行檢查,從而分析(xī)軸承在上一個運行周期中是否出現安裝偏心等情(qíng)況,若有在新軸承安裝時需要根據實際情況進行調整。

6.4擋油環的安裝(zhuāng)以擋油環帶斜度麵靠軸承側安裝,若出現安(ān)裝反的情況容易造成廢(fèi)油無法排(pái)出和軸承摩擦擋油環的情況,造成電機軸(zhóu)承壽命降低;

6.5止動環的定(dìng)位片(piàn)無磨損,若有磨損需要更換止動環,否則止動環的位(wèi)移將造成擋油環(huán)鬆動與電機軸承摩擦(cā)。

6.6擯帽螺母的變形在允許範圍,正常安裝時擯帽螺母不是采用打擊的方式進行安裝,是(shì)采用鉤子(zǐ)扳手進行安裝。擯帽螺(luó)母必(bì)須擯緊(jǐn),並用止動環(huán)反扣牢固,否則電機運(yùn)行中將造成擯(bìn)帽螺母與油蓋摩擦或擋油環和(hé)止動(dòng)環及軸承的摩擦。

7、電機磁場中心的調整:

在理想狀(zhuàng)態下,即電機運行中軸(zhóu)承的油脂不會被汙損和甩出的情(qíng)況下(xià),電機運行轉子的位置是由電機設計的電機磁場中心所固定的,或(huò)者說(shuō)電機沒有前後內外(wài)油蓋,電機在磁場中心(xīn)平衡後電機仍(réng)舊(jiù)能正常(cháng)運轉。其實我們常見(jiàn)的軸瓦電機就是該類型運行方式,我們可(kě)以注意到檢修後的軸瓦電機(jī)啟動瞬間有時候有較(jiào)大的軸竄後恢複至平穩狀態,此時的竄動就是電機在自(zì)行尋找電機的磁(cí)場中(zhōng)心。

碰到的較多情況是電機檢修後單體試運三向(xiàng)振動中唯獨軸向振動大或者單體試運狀態很好,但是連機械運行是軸向振動明顯增加的情況。以上情況的發生多為電機在組裝或找中心過程中電機磁場中心位置發生偏移造成。均屬於(yú)安裝問題。

仍舊以磨煤(méi)機電機為例,磨煤機電機前端軸承軸套厚度為108mm,電機前(qián)軸承(chéng)厚度為90mm,前軸承兩端油蓋止口高度為10mm,由此(cǐ)計算可得出電機在(zài)組裝完成後兩油蓋無法和軸套合縫,誤差(chà)高達2mm。詢問電機廠(chǎng)一般答複是為了節約材料,加工軸套時選用的是110mm鋼板(bǎn)加工,因(yīn)此有兩(liǎng)毫米加工(gōng)餘量,油蓋是倒(dǎo)模出來的,按照標準(zhǔn)加工止口都是10mm,因此加個墊子(zǐ)就可(kě)以了。經常認為原來電機解體後橡皮(pí)墊子是多厚的再安裝也就用多厚的,或者厚一點也沒有關係,或者說不就是(shì)2mm間隙嗎,我加個兩毫米墊子隨意套那邊就可以(yǐ)彌補了不合縫的問題。然而事實是這樣嗎(ma)?若這(zhè)樣完全(quán)可以油蓋加工到9mm就可以了,其實這兩個毫米的間隙就是電機廠在電機組裝過程中用於調節電機磁場中心用的。

那麽(me)磁場中心是否有(yǒu)偏差,偏差怎麽測量?中大型電機尤其是高壓電機在定子和轉子鐵芯上均設計有導風風道,該設計是為了加強定子(zǐ)和轉子的冷卻(què)效(xiào)果,在電動機的設(shè)計(jì)中定子(zǐ)和轉子(zǐ)的導風風道是一一對應(yīng)的,也就是說電機的磁力中心線若對準後導風風道應完全對齊。

電機在組裝完成後應檢(jiǎn)查電機磁力中心線是否對齊,若磁力中心線向前移動,鬆開後端軸承油(yóu)蓋並取下前端外油蓋的墊子同時加厚前(qián)端內油蓋的墊子重新安裝油(yóu)蓋(gài),對角慢慢收緊油蓋螺栓(shuān),利用油蓋止口將轉子(zǐ)向後壓至磁力中心線對齊,對(duì)齊後拆下油蓋測(cè)量軸承端麵至軸套的距離,根據和油蓋止口的厚度偏差重新根據該厚度製作新的墊子,同時根據計算偏差(chà)值(zhí)更換內油蓋的墊子。再拆卸後端油蓋測量軸承端麵至軸(zhóu)套的距離,根據和油(yóu)蓋止口的厚度(dù)偏差重新根據該厚度製作新的墊子,同時(shí)根據計算偏差(chà)值更換後(hòu)端內油(yóu)蓋的墊子。若磁力中心先線向後移(yí)動,則向反方(fāng)向壓即可。注(zhù)意的是一定(dìng)要更換 兩組油(yóu)蓋的四個墊(diàn)子才可。

為什麽(me)要更換4個墊子才可以?從理論來(lái)說更換一個(gè)就可以了,電機不是由(yóu)磁力中心線定位嗎(ma)?其實不然(rán),更換後(hòu)端的兩個墊子(zǐ)是為了保證後端圓柱滾(gǔn)子軸(zhóu)承的滾子和軸承內圈沒有偏移,軸承(chéng)更好的運轉的同時避免後軸承偏移(yí)後和擋油環距離不足引起(qǐ)摩擦,造成軸承損(sǔn)壞。前端內油蓋更換為合適的墊子是為了防止電機檢修後運輸或找中心時引起(qǐ)磁力中心線(xiàn)再次偏差造成電機軸向振(zhèn)動大。

因此在開(kāi)篇中提出的5個問題個人(rén)認為是應進行以下回答:

1、電機檢修後試運中電機軸承溫度高的原因分(fèn)析(xī)為A、選(xuǎn)用油脂失誤或加油過多;B、軸頸或軸套過緊引起(qǐ)軸承(chéng)安裝蠕變量大,軸承間隙不足;C、軸頸(jǐng)或軸套過鬆引起(qǐ)軸承走套;D選用軸承錯誤,間隙(xì)係列選(xuǎn)擇錯誤。

2、電機檢修(xiū)後試運中電機振(zhèn)動大的原因分析A、軸承清洗不幹淨,軸(zhóu)承(chéng)內有異物;B電(diàn)機地腳沒有墊平出現(xiàn)跛腳現象(xiàng);C、磁力中心線沒有對齊;D、電機裝配(pèi)時端蓋結合麵、油蓋結(jié)合麵等處有變形(xíng)導致沒有(yǒu)安裝到位。

3、電機檢修後單體試運正常,帶機械連軸後振動(dòng)增加原因分析為A、油蓋(gài)的墊子配合不合適,在連軸(zhóu)後拖動磁力中心線變化引起,一(yī)般表現為軸向振動大幅度增加,水平和垂直振動正常(cháng);B中心未找對引起,一般表現為三側振動均增加。

4、電機運行一段時間後(hòu)軸承響聲異常甚至損壞原因分析為(wéi):A、軸承(chéng)清洗不(bú)幹淨,軸承內有異物;B磁力(lì)中心線未完全對齊,雖然軸向振動不大但是電機(jī)屬(shǔ)於單邊磨損,加(jiā)快軸承損壞;C、軸承質(zhì)量不行。

5、電機(jī)正常運行中補充油脂造成電機軸承(chéng)溫度(dù)飆升(shēng)的原因分析為:A、選用補充油脂失誤或加油過多;B、電機加油通道或油脂內有異物進入軸(zhóu)承引起,此時軸承應出現響聲異常。

總體來說電(diàn)動機現場經常進行的檢修(xiū)項目就是更換軸承,從軸承的(de)選(xuǎn)型到(dào)裝(zhuāng)配的過程中很容易出現這(zhè)樣那樣的遺漏和疏忽繼而(ér)引起檢修完成後故(gù)障頻發,因此參與檢修的(de)人員(yuán)應根(gēn)據作業指導書(shū)的工(gōng)序和檢修工藝的質量標(biāo)準一步一步進行工作,切忌不(bú)可由於趕工期或原來就是這樣的我這樣安裝沒有錯(cuò)的思想誤導,造成檢修後設備無法正常投運或設備壽(shòu)命大大降低情況。

來源:防爆雲平(píng)台

(版(bǎn)權歸原(yuán)作者或機構所有)