短信碼登(dēng)錄(lù)

密碼登錄

獲取短信(xìn)驗證碼

獲取短信(xìn)驗證碼

2023-10-27

來源:火電圈

(版權歸(guī)原作者(zhě)或機構所有)

某電廠兩台機(jī)組(zǔ)的汽輪機采用(yòng)全新一代超超(chāo)臨界、一次中間再(zài)熱、單(dān)軸、四缸四排汽、雙背壓、抽汽凝汽式660 MW汽輪機。機組從機頭至機(jī)尾(wěi)依次串(chuàn)聯1個高(gāo)壓缸,1個中壓缸和2個低壓缸(gāng)。其中(zhōng)高壓通流反向布置,共(gòng)12個壓力級;中壓通流正向布置,9個壓力級;低壓通流雙分流布置,共2×2×5個壓力級。

高壓模塊中,高壓外缸采用傳統中分麵結構。高壓缸配汽方式為節流配汽,上下切向(xiàng)進汽。新結構對稱、變形小,機組啟動過程中,圓周間隙均勻,對機(jī)組啟動有利。在機(jī)組試運中,1#軸振多次出現異常增大現象,檢查發現高壓(yā)缸膨脹受大管(guǎn)道阻礙、高(gāo)壓(yā)內缸靜子與高壓轉子中心偏差(chà)較大,經調整處理後,機組異常(cháng)振動得以解決(jué)。

1 機組啟動期間振動(dòng)介紹

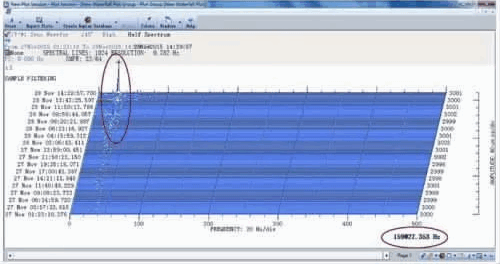

機組定速3 000 r/min時,各軸承振動優良,但在(zài)升負(fù)荷過程中1#軸振多次快速增大,減負荷後振動幅值回落。早出現振動增大的負荷大(dà)致(zhì)為343 MW,隨著負荷升高,1#軸振幅值突增,幅度也在增大。在1#軸振幅值異常增大期間,其他軸(zhóu)振幅值變化不大。圖1是機組(zǔ)帶負荷至503 MW期間1Y軸振瀑布圖,從圖1可見,1#軸承基頻振動一直穩定,且幅值(zhí)較小;1Y軸振動增大(dà)主要係低頻振(zhèn)動所致,低頻振動頻率為27.3 Hz。

圖1 1Y軸振動(dòng)瀑(bào)布圖

現(xiàn)場嚐試了改變軸承潤滑(huá)油(yóu)供油溫度、啟動頂軸油(yóu)泵、強製CV1和CV2形成不同的開度等試驗,後兩項措施對振動無明顯影響。降低潤滑油供油溫度可使振動波動的負(fù)荷點提高30~50 MW,即對低頻振動有抑製作用,但(dàn)效果有限。

總結機組1#軸振存在如下特點:

(1)1#軸承振動為低頻振動,振動頻率(lǜ)為(wéi)27.3 Hz;

(2)潤滑油溫度從40℃降(jiàng)低至36℃後,對低頻振(zhèn)動有抑製作用,但抑製程度有限;

(3)機組振動突增的負荷點並不確定,同一負荷點有時振動比較穩定,有時(shí)振動幅值(zhí)大幅增加;

(4)1#軸承(chéng)金屬溫度存在隨機組(zǔ)負(fù)荷升高而下降的趨勢,從並網初期的79℃,已經降低至570 MW時的68℃左右(期間油溫降低約5℃);

(5)機組負荷約570 MW時,1#軸承振動增大時其幅值超過200 μm。

由於升高負荷過程中1#軸振(zhèn)幅值多次異常增大,影響機組安全運行,需分析(xī)處理。

2 振動分(fèn)析

從(cóng)振動(dòng)現象看,機組(zǔ)軸(zhóu)振異常主要是1#軸承處,重點對1#軸承振動(dòng)原因進行分析。

汽(qì)輪機高(gāo)壓轉子出現低頻(pín)振動,主要可(kě)能原因為:摩擦振動、油膜渦動、汽流激振。出現(xiàn)摩(mó)擦(cā)振動時工頻振動(dòng)的幅值及(jí)相(xiàng)位(wèi)會有明顯變化,與該機特征不符。

汽流激振屬於自激振動,與負荷有關,主要(yào)發生於高參數大容量(liàng)機組的高壓轉子上。其振動會隨(suí)著負荷增大(dà)到(dào)某(mǒu)一臨界負荷時瞬間發(fā)散,有較好的重(chóng)複性(xìng)。振(zhèn)動頻率(lǜ)與轉子臨界轉速相關。汽流激振的發生與汽輪機蒸汽流(liú)量有一定(dìng)的關係,而與工作轉速無關,這是它與油膜渦動的主要(yào)區別(bié)。

從機組的振動特(tè)點看,與汽(qì)流激振相(xiàng)似(sì)。在機(jī)組負荷增大後,1#軸承負載明顯減輕,降(jiàng)低了軸承的穩定性,同時汽流激振力增大,造成1#軸振發生蒸汽自激振動。可以確定1#軸承振動過大由汽流激振(zhèn)引起。

根據目前公認的研究成(chéng)果,汽輪機汽流激振來自3個方麵:即葉片頂(dǐng)隙激振(zhèn)、密封(fēng)流(liú)體激振與(yǔ)作用於高、中壓轉子上的不均(jun1)衡靜態蒸(zhēng)汽力[1]。簡言之:汽輪機轉子中心相對靜子中心的靜偏心(由於機組安裝不規範、徑向通流不均勻或者機組(zǔ)運行一(yī)段時(shí)間後(hòu)滑銷係統間隙變大導致汽缸跑偏產(chǎn)生)使動靜間隙不均致轉子沿轉動方向發生渦動,產生葉頂間隙激振;轉子(zǐ)、靜子(zǐ)間不同心(xīn)或動(dòng)態偏心渦動,使汽封(fēng)各齒間形成的腔室空間大小(xiǎo)不均,導致各腔室(shì)的蒸汽壓力不均勻,會產生一個垂直(zhí)於轉子偏(piān)心方向的合力,加劇轉子渦動,發生密封流體激振。總之,汽流激振主要是缸內動靜(jìng)間隙不均勻引起的振動。

3 處理措施及結(jié)果

根據上述1#軸承振動原因分析(xī),停機後檢修時(shí)立足於查(chá)找引起汽流激(jī)振的高壓缸(gāng)“跑偏(piān)”原因是處理1#軸承振動的主要方法;適當增加1#軸承(chéng)載荷是輔助(zhù)手段。

機組停機冷卻到常溫後:

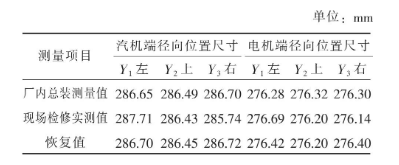

(1)拆除(chú)高壓缸上半端汽封,按圖2測量高壓轉子與外缸(gāng)左、右、上方向“Y”值,確認是否存在跑偏情況(兩側端汽封處(chù)徑向(xiàng)尺(chǐ)寸“Y”值符合(hé)設計要求,即認為整個高壓徑向通流間隙正確)。

圖2 高壓轉(zhuǎn)子與(yǔ)汽缸定位尺寸示意圖

高(gāo)壓缸兩端轉子與汽缸相對位置實測值如表1所示。

表1 高壓轉子與汽缸定位尺寸

表1數據顯示,相對廠內總(zǒng)裝測量值而言,檢修時左側測量值變大(dà),而右側測(cè)量值變(biàn)小。這表明汽缸相對轉子產生了向左的位移,汽缸(gāng)向左跑偏(piān)。高壓動靜中心偏移量汽機端(1#軸承端)1.01 mm,電機(jī)端(duān)(2#軸承(chéng)端)0.28 mm。

複裝時,自由狀態下重新配準貓爪和立鍵墊片,恢(huī)複動靜間隙為廠(chǎng)內總裝(zhuāng)值,以校正高(gāo)壓(yā)通流動靜(jìng)中心偏差,保證徑向間隙均勻。

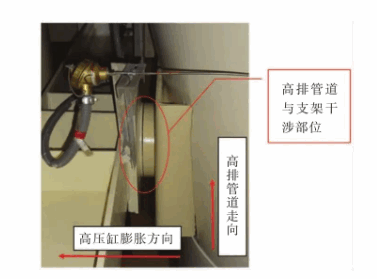

(2)根據經(jīng)驗,查找(zhǎo)並排除幹涉。經檢查,發現高壓排汽管與支架幹涉,詳見圖(tú)3。

圖3 高壓排汽管(guǎn)與支架幹涉部位

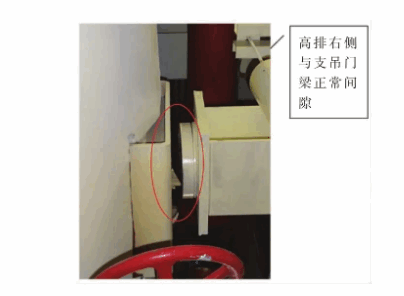

高排管與支(zhī)吊架門梁(liáng)擋幹涉,會影響(xiǎng)高壓缸膨脹,此外還會引起高壓缸向一側“跑偏”。為此,停機檢修時將擋塊割除,留出(chū)足夠膨脹間隙,見圖4。

圖4 高壓排汽管與(yǔ)支架(jià)

在恢複中(zhōng)心及處(chù)理幹涉(shè)問題後,再次開機,THA工況(kuàng)下1#軸承未出現振動過大問題,整個軸係振動良好,運(yùn)行穩定。

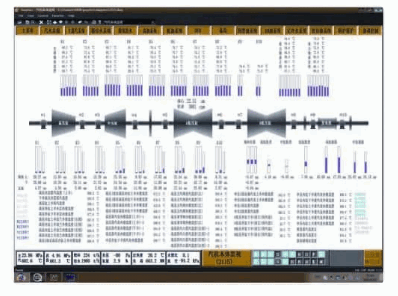

THA(660 MW)工況下,機組穩(wěn)定運行(háng)畫麵見圖5。

圖5 THA工況機組運行畫麵

4 總結

汽輪機運行(háng)過(guò)程中動靜間隙周向不均勻是引起汽流激振的主要原因。高壓缸膨脹受阻導致高壓通流間隙一致性變差,同時汽缸跑偏加(jiā)劇了動靜間隙的不(bú)均勻(yún)度。通過以高壓缸端汽(qì)封處動、靜間隙為基準校正通流間隙,保證高壓缸自由膨脹,防止滑銷係統跑偏是解決汽流激振問題的有效手(shǒu)段。采用上(shàng)述手(shǒu)段後,機組振動問題得到徹底解決。